Теплообменные агрегаты - устройства, обменивающиеся тепловой энергией между объёмами рабочей среды, циркулирующей по трубопроводам. Используют для изменения температуры жидкостей/газов, повышения КПД коммунального, энергетического, химического, пищевого, иного оборудования.

Проектирование включает выбор схемы, расчёт размеров. Разработаны компьютерные программы для вариантного моделирования производственного режима работы устройств различных типов, что позволяет сравнивать между собой результаты расчётов, выбрать оптимальную конфигурацию теплообменника.

Классификация

Используются два классификационных признака: по направлению потока энергоносителя; по конструктивным разновидностям оборудования.

Классификация по конфигурации потока

Известны четыре схемы:

- Противоточная, когда обе рабочих жидкости/газа движутся параллельно друг другу, но в противоположных направлениях. Этот тип перемещения обеспечивает наибольшее изменение мощности обоих энергоносителей и, следовательно, является самым эффективным.

- Прямоточная, когда движение происходит параллельно друг другу в том же направлении. Это не так оптимально, но обеспечивает более равномерную температуру стенок.

- Перекрёстный поток. Теплообменники такого типа по эффективности занимают промежуточное положение между прямо– и противоточными. Перемещение происходит под прямым углом друг к другу

- Гибридная (в промышленных типоразмерах). Чаще встречаются комбинированные перекрестные/противоточные и многоходовые теплообменники.

Выбор определяет объём пространства, необходимого для того, чтобы вписать агрегат в уже существующую систему трубопроводов.

Конструктивная классификация

Первый уровень классификации выделяет узлы рекуперативного и регенеративного исполнений. Рекуперативный теплообменник имеет отдельные пути потока относительно каждой рабочей жидкости/газа. Потоки движутся одновременно, обмениваясь теплом через разделяющую стенку. Регенеративный теплообменник имеет единый проточный канал, через который поочередно проходят более и менее нагретые энергоносители.

Регенерирующие теплообменники

В таких узлах проточный путь обычно состоит из матрицы, которая нагревается при движении нагретая рабочей среды. Далее тепло запасается более холодным энергоносителем.

Регенераторы относят к специализированным агрегатам и используют в системах рекуперации тепла на электростанциях и в других энергоёмких отраслях промышленности. Различают статические и динамические регенераторы. Использование регенераторов увеличивается, поскольку они позволяют повышать энергоэффективность и рекуперировать больше низкопотенциальной тепловой энергии.

Рекуперативные теплообменники

Более распространены, классифицируются на оборудование с прямым/непрямым контактом и специальное. Теплообменники с непрямым контактом разделяют тепловые процессы между жидкостями (или газами) с помощью труб (трубчатые) или пластин (пластинчатые).

Теплообменники с прямым контактом не разделяют рабочие среды, поэтому КПД процесса зависит от теплофизических параметров энергоносителей. При этом устройства косвенного нагрева снабжены стальной стенкой, разделяющей оба потока.

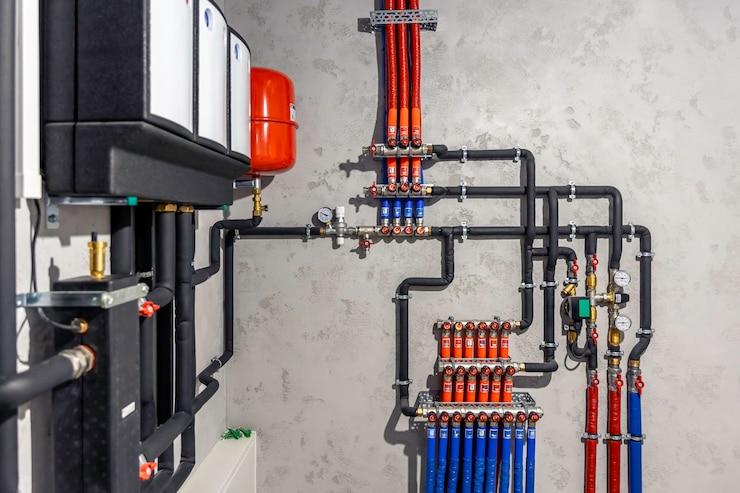

Чаще других используют кожухотрубные теплообменники. В нашей стране они производятся серийно, в соответствии с нормами ГОСТ 31842-2012. Устройства имеют модульную конструкцию, что позволяет (для достижения требуемой тепловой нагрузки) соединять вместе несколько блоков.

Расчёт

Цель

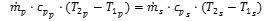

Результат расчёта – определение интенсивности теплопередачи от более нагретого энергоносителя (fc) к менее нагретому (ff). Основное уравнение теплового баланса:

(1)

(1)

Тепловая нагрузка по (1) зависит от массового расхода (m) и разницы температур (T1, T2) между входной/выходной секциями (вариант с изменением фазы теплоносителя встречается редко, поэтому в дальнейшем не рассматривается). Требуется определить расход и температуру на входе/выходе из узла при известном значении cp - удельной теплоёмкости рабочей среды.

Представляем равенство (1) в развёрнутом виде:

(2)

(2)

В (2) индексы p, g относятся соответственно к рабочей среде на входе/выходе.

Исходные данные и варианты решения уравнения энергетического баланса

В зависимости от поставленных задач проектировщик из равенства (2) определяет:

- Перепад значений Т1 или Т2 (если подсчитывают наибольшие энергозатраты на нагрев рабочей среды);

- Предельную массу энергоносителя m, которую способен обработать теплообменник (если необходимо узнать габаритные размеры устройства);

- Требования к составу рабочей среды (важно, например, для процессов пищевой или химической промышленности, где количество ингредиентов допускается варьировать).

При этом температура на входе и исходная теплоёмкость энергоносителя задаются как первичная информация. Поэтому среди исходных данных для проектирования обязательно должны быть характеристики плотности, удельной теплоёмкости, теплопроводности и вязкости, указанные для желаемого температурного диапазона. Учитывают, что вязкость зависит также от скорости энергоносителя, проходящего через теплообменник.

Конструирование

Дизайн агрегата включает:

- Выбор материала деталей (легированная или жаропрочная, иногда – нержавеющая сталь; обычные углеродистые конструкционные стали не обеспечат должной долговечности);

- Подбор геометрии, зависящей от типа процесса и характера энергоносителя; взаиморасположение труб, в свою очередь, зависит от их количества, диаметра.

Тепловой расчет теплообменника

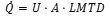

Задача – вычислить значение активной площади, которая сможет гарантировать нужную производительность. Базовое уравнение имеет вид:

(3), где:

(3), где:

- Q — мощность процесса;

- U — суммарный коэффициент теплообмена;

- A — активная площадь;

- LMTD — логарифмическая средняя разница температур.

Уравнение (3) просчитывается столько раз, сколько секций планируется в агрегате. Поскольку интенсивность теплопередачи между жидкостями\газами изменяется вдоль направления движения, то тепловые свойства колеблются в зависимости от теплового состояния, а внутри агрегата происходят сложные тепловые процессы.

Далее определяется термическая нагрузка:

(4)

(4)

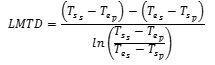

Расчёт LMTD ведут для двух смежных секций, используя формулу:

(5)

(5)

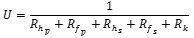

Общий коэффициент теплоотдачи:

(6), где

(6), где

Rj – термические сопротивления на расчётных участках.

Конвекционное термическое сопротивление оценивает передачу энергии, производимой конвекцией в обоих каналах. Оно находится в обратной зависимости к U. Если Dp, dp – внешний/внутренний диаметр трубопровода, то:

(7), где

(7), где

hp – расстояние между осями смежных труб.

В результате расчётов по зависимостям (3)…(7) определяют фактические значения U. Неправильный расчёт приведёт к снижению производительности, тогда теплообменник может даже не достичь необходимой температурной разности.

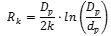

Расчёт дополнительного теплового сопротивления используется для оценки обмена, осуществляющегося теплопроводностью через стенку, которая разделяет энергоносители. Для круглой трубы:

, где

, где

k - толщина стенки трубы.

Во время работы теплообменника на поверхностях, контактирующих с носителем тепла, образуется слой. Он состоит из оседающих на стенки труб механических частиц, содержащихся в жидкости/газе. Эти частицы ухудшают процесс. В промышленных теплообменниках такие дополнительные сопротивления обычно компенсируют увеличением размеров оборудования. В пищевых технологиях загрязнение не учитывают, поскольку очистку производят значительно чаще.